抵抗溶接とは?

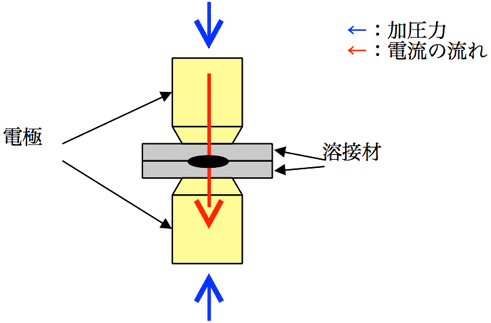

抵抗溶接は、被溶接材の金属を重ね合わせ、溶接する個所を電極で挟み、適当な加圧力を加えて電流を流し、溶接部位の接触抵抗で発生するジュール熱でお互いを溶融接着させる金属接合法です。[1]

抵抗溶接は、建設業、鉄道、自動車、家電業界で使用されています。

アーク溶接やガス溶接との違いは?

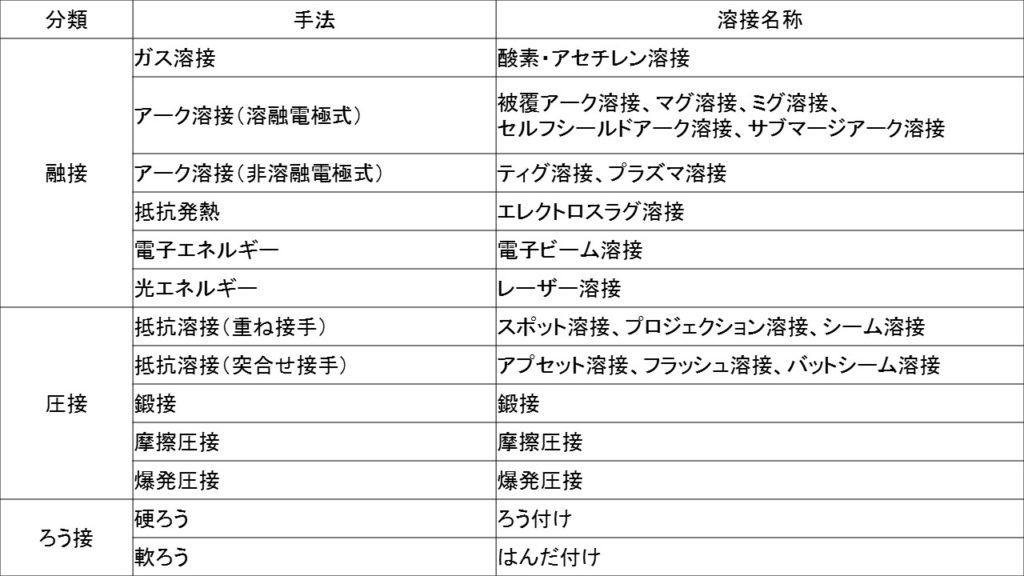

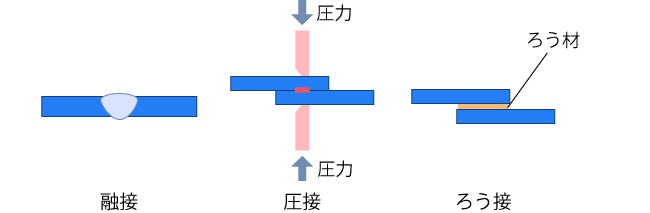

溶接には融接、圧接、ろう接の3種類があります(下表参照)。[2]

抵抗溶接は圧接に分類されます。アーク溶接やガス溶接は融接に分類されます。

アーク溶接やガス溶接はこちらの記事で解説しております。興味のある方はご覧ください。

- アーク溶接とは?半自動溶接と手溶接の違いなど解説します(https://dobokujoho.com/wp-admin/post.php?post=20&action=edit)

- ガス溶接とは?ガス溶断との違いは?分かりやすく解説(https://dobokujoho.com/wp-admin/post.php?post=17&action=edit)

抵抗溶接の原理

抵抗溶接にはスポット溶接、シーム溶接などがありますが、ここでは一般的によく用いられているスポット溶接の原理について解説します。

対象物を点で溶接するため「スポット」と呼ばれます。下図にスポット溶接の様子を示します。[1]

抵抗溶接は溶接したい金属を重ね合わせ、電極で加圧します。そして数十アンペアから数万アンペアの電流を流して金属の抵抗によって生じる熱を利用して溶融させます。

この抵抗溶接には3大条件と呼ばれる条件が存在します。

- 電流

- 加圧力

- 通電時間

3つの条件のうち一つでも適していなければ溶着不良や出来栄えの欠陥などの不具合が生じるため、条件管理は必ず行わなければいけません。

しかし溶接したい金属の種類や形状によって違うため、各現場では多くのトライ&エラーを繰り返し、製品によって最適な溶接条件が管理されています。[3]

抵抗溶接(スポット溶接)の特徴

圧接に分類される抵抗溶接は、他の溶接方法に比べて以下のような特徴があります。[3]

- 作業時間が短時間

- 溶接補助剤やシールドガスを必要としない

- スパッタ―や有害ガスの発生量が少ない

- 出来栄えがきれい

※スパッタ―・・・溶接時に飛び散る金属粒やスラグ(かす)のこと[4]

一方デメリットと言える特徴もいくつか存在します。[3]

- 適切な条件を見つけるまで時間がかかる

- 重ね合わせ溶接であるため溶接欠陥を発見しづらい

きちんとした品質を確保するには破壊試験や超音波検査などを行う必要があります。ただし、スポット溶接は作業するための資格は特に必要ないため、型枠支保工のセパレータ溶接など製品としての品質にそれほどこだわらない場合には、これらのデメリットには気にすることは無いでしょう。

まとめ

抵抗溶接は電気抵抗で発生する熱と加圧力を利用する溶接で、圧接に分類されます。スポット溶接では電流、加圧力、通電時間の3つの条件のうち一つでも適していなければ溶接不良や欠陥が生じるため、これらの条件の管理が重要となります。スポット溶接の特徴として、作業時間が短時間であること、溶接棒やシールドガスを必要としないことなどがあります。作業に資格もいらないため、仮設物の溶接作業に適していると言えます。

参考資料

- ハイメカHP(https://www.hi-mecha.co.jp/)

- TECH JOURNEY(http://tech-journey.jp/)

- Mitsuri(https://mitsu-ri.net/articles/resistance-welding)

- ミカオ建築館(https://plaza.rakuten.co.jp/mikao/diary/202004020000/)

コメント